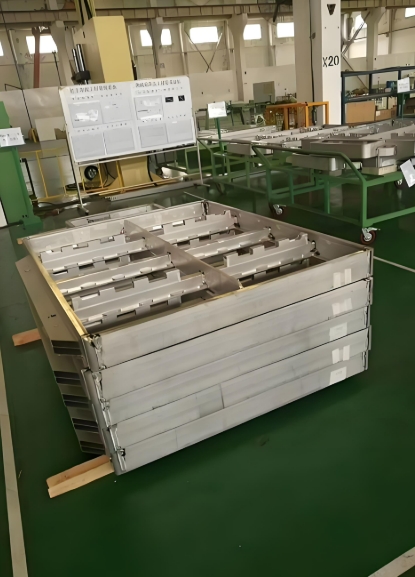

在电动汽车(EV)的核心组件中,电池托盘和盖子是防止电与水接触的关键屏障。对其进行严格的泄漏测试至关重要。所有EV电池单元的制造必须符合IP67或IP68标准,以确保其在各种环境条件下的密封性能。测试方案正是为了帮助客户达到这些严格的质量水平,确保电池托盘和盖子的可靠性。

氦气累积泄漏测试

对于EV电池托盘和盖子,氦气累积泄漏测试是最适合的选择。尽管有多种泄漏测试选项,但并非所有测试元素都适用于每种情况。

高精度:在处理电池和电池组件时,精度至关重要。氦气测试方法以其高精度成为此类应用的理想选择。

温度无关:该方法不受温度变化的影响,确保测试结果的稳定性。

不受零件运动影响:无论零件如何运动或弯曲,氦气测试都能提供可靠的检测结果。

由于大多数EV电池外壳的尺寸、体积和表面积都较大,再加上所需的泄漏率和生产率,氦气累积泄漏测试是一个的解决方案。

硬真空泄漏测试

如果需要提高EV电池托盘和盖子的生产率,硬真空泄漏测试是另一个可行的选择。“由内而外或由外而内”的测试方法,以满足不同的测试偏好。

温度无关:不受温度变化的影响。

不受零件运动影响:无论零件如何运动或弯曲,硬真空测试都能提供可靠的检测结果。

为什么压力衰减测试不适用?

尽管压力衰减泄漏测试对于许多应用来说是一种出色的测试方法,但它不适用于EV电池托盘和盖子。

精度不足:EV电池托盘需要极高的准确率,而压力衰减测试无法满足这一要求。

温度依赖性:该方法与温度相关,可能影响测试结果的可靠性。

可重复性和再现性差:测试的可重复性和再现性可能会受到负面影响。

大面积和大测试量下的可靠性问题:在大面积和大测试量下,压力衰减测试变得不那么可靠,进一步削弱了其作为EV电池托盘或盖子测试选项的资格。

在EV电池托盘和盖子的泄漏检测中,氦气累积测试和硬真空泄漏测试是确保高质量密封性能的理想选择。凭借其丰富的经验和先进的技术,能够为客户提供符合IP67/IP68标准的精密测试方案,助力电动汽车的安全与可靠。